Archiwum - Stepper Motor System

W serwomechanizmach stosowanych w

maszynach NC / CNC i robotach oraz innych maszynach stosowane są

silniki elektryczne prądu stałego DC i zmiennego AC i silniki

hydrauliczne. Pracują one zawsze z sensorem położenia w sprzężeniu

zwrotnym pętli regulacji. Generalnie takie serwomechanizmy są

skomplikowane i kosztowne.

Produkowane są silniki krokowe:

-Reluktancyjne

to znaczy o zmiennej reluktancji. Laminowany stator ma wiele

biegunów. Lity żelazny rotor też ma wiele biegunów. Przykładowo

jeśli stator ma 4 pary biegunów czyli biegun co 45 deg a rotor trzy

pary biegunów czyli biegun co 60 deg to silnik ma krok 15 deg.

-Z

magnesem stałym. Laminowany stator ma wiele biegunów. Rotor jest

ceramicznym cylindrycznym wielobiegunowym radialnym magnesem.

Mankamentem jest trudność wykonania rotora o wielu biegunach.

Silniki te mają duży krok.

-Hybrydowe

o najlepszych wskaźnikach moc / moment do masy. W rozwiązaniu

Philipsa opartym o rozprawę doktorską podwójny wielobiegunowy

rotor na jednej osi jest żelazny a między dwoma statorami z

prostymi cylindrycznymi cewkami umieszczono pierścieniowy magnes. W

maszynie rozmiaru 23 przy 1000 krokach na sekundę moment obrotowy

spada 80% wartości początkowej a przy 2000 kroków do 40%.

Nie

są znane nazwiska odkrywców tych maszyn elektrycznych. W 1920 roku

British Navy zastosowała reluktancyjne silniki krokowe we

wskaźnikach na statkach.

Silnik

hybrydowy powstał w latach pięćdziesiątych w koncernie General

Electric.

O

parametrach silnika krokowego decyduje projekt, energia magnesu (

jeśli jest użyty), indukcja nasycenia blach i ich stratność oraz

dopuszczalna temperatura pracy uzwojenia i magnesu.

Współcześnie

projekt optymalizuje się korzystając z komputerowych programów

metody elementów skończonych FEM – Finite Element Methode.

N.B.

Jakość blachy elektrotechnicznej przekłada się na parametry

wszelkich maszyn elektrycznych. Transformatory z gorszej stali mają

większe straty jałowe i obciążeniowe co ma duży wymiar

ekonomiczny. Energia magnesu przekłada się ma parametry silników

BLDC i silników synchronicznych. Technologia produkcji silnych

magnesów z użyciem pierwiastków ziem rzadkich nie jest masowa.

Jednak

dopiero masowo produkowane, tanie i dobre tranzystory i układy

scalone dały silnikowi krokowemu dużą i ciągle rosnącą

popularność.

N.B.

Silnika krokowego z magnesem stałym można użyć jako sensora. Ale

napięcie wyjściowe V jest proporcjonalne do szybkości obrotowej a

przy powolnym obrocie wynik jest niejednoznaczny w części kroku.

W

silniku unipolarnym każde pasmo ma podwójne uzwojenie z uwagi na

łatwość skonstruowania układu sterowania. Przypomina to

transformator przeciwsobnego końcowego wzmacniacza dwu lampowego w

klasie B. Oczywiście z pojedynczymi uzwojeniami bipolarnymi silnik

ma większy o circa 40% moment obrotowy i moc.

Produkowane

silniki krokowe mają pełny skok 0.9-5 stopni.

Zalety

serwomechanizmu z silnikiem krokowym:

-Niski

koszt serwomechanizmu pracującego w otwartej pętli bez sensora

położenia

-Prostota

konstrukcji systemu i niezawodność nawet w ciężkich warunkach

pracy

-Nie

wymaga konserwacji

-Duży

moment trzymający

-Duży

zakres prędkości obrotowej

-Dostępność

układów scalonych do budowy dobrego sterownika

Wady

silników krokowych

-Mała

sprawność

-Duży

ciężar jak na osiągany moment obrotowy i moc

-Możliwość

wypadnięcia z synchronizmu przy przeciążeniu statycznym i

dynamicznym co może wymagać zastosowania sensora położenia

niwelując zalety silnika krokowego

| Wykres

momentu obrotowego w funkcji częstotliwości skoków

prototypowego innowacyjnego hybrydowego silnika krokowego Philipsa

z 1980 roku rozmiaru Nema 23 o kroku 1.8 deg.

Silnik jest użyteczny do 1000-2000 skoków na sekundę. W przeliczeniu na wagę silnik ma circa 10 razy większy moment niż krajowe silniki reluktancyjne EDS i ma dużo większą użyteczną częstotliwość taktowania. Do absorpcji energii z przepięć uzwojeń zastosowano dwie tanie diody o mocy 1.3W ponieważ zwykle stosowana jedna dioda jest tu niewystarczająca. Aby nie było problemu z równoległym łączeniem DZ diody przyporządkowano niezależnym grupom uzwojeń. Krótka specyfikacja krokowego silnika hybrydowego pokazuje że ma on znacznie lepsze parametry od silników reluktancyjnych. Zwraca uwagę stosunkowo wysokie napięcie 60V diod Zenera ograniczających przepięcia na wyłączanych uzwojeniach i tranzystorach. |

-Spadający

z prędkością moment obrotowy. Wadę tą można ograniczyć

stosując odpowiednie sterowanie

-Efekt

rezonansowy przy prostym sterowaniu pełnokrokowym zmniejszany pracą

półkrokową, cwierćkrokową i w końcu mikrokrokową

-Konieczność

użycia dodatkowego prostego sensora do oznaczenia położenia

zerowego. Na przykład transoptora szczelinowego.

Zastosowania

silników krokowych:

-Napędy

pozycjonujące głowice dysków elastycznych i twardych dysków

-Napędy

w odtwarzaczu Compact Disc

-Wszelkie

drukarki, plotery i skanery do komputerów oraz faxy i inne

urządzenia biurowe

-Sprzęt

do nowoczesnych automatycznych laboratoriów

-Małe

maszyny CNC a w tym napędy stołów X-Y do maszyn automatycznie

montujących elementy elektroniczne na PCB i dydaktyczne roboty

-Napędy

do przestawiania zaworów

-Testery

gdzie napędy uczestniczą w podaniu kolejnych wyprodukowanych

elementów do testera.

-Mikroskopy,

medyczne pompy i inżektory, zautomatyzowane chromatografy.

Wszystkie

te maszyny są skomputeryzowane.

Wszystkie

zastosowania silników krokowych dotyczą nowoczesnej produkcji za

duże pieniądze.

Maszyna

CNC i robot przemysłowy sterowane są napisanym programem działania

ze standardowymi kodami G. Dydaktyczny robot ( produkcji NEC ) jest

więc bardzo przydatny do nauki programowania maszyn ! Z punktu

widzenia programu pracy winien być identyczny do prawdziwego robota

przemysłowego.

Przy

sterowaniu unipolarnym uzwojeń silnika krokowego poziom ograniczenia

przepięcia przy wyłączaniu tranzystora nie może być zbyt niski

bo poskutkuje to spadkiem momentu obrotowego silnika przy

zwiększonej prędkości. Zazwyczaj energie absorbuje dioda Zenera.

Philips

tranzystorom mocy testowaną energie przebicia lawinowego podaje od

niedawna, głownie tranzystorom Darlingtona.

|

|

Do

sterowania unipolarnych silników krokowych chętnie stowane są

wielokrotne tranzystory Dralingtona.

Produkowane

są w obudowach DIP wielokrotne tranzystory Darlingtona nazywane

także „Drivers Actuators”. Układ ULN2065 zawiera cztery

tranzystory Darlingtona 1.5A/50V w obudowie DIP16 pozwalającej

rozproszyć większą moc niż standardowa obudowa. Układ zawiera

cztery diody do ochrony przepięciowej. Wystarczy z zewnątrz

dołączyć jedną diodę Zenera. |

Użyteczne

są w sterownikach małych silników krokowych jako wykonawcze tanie

tranzystory BC337/327 w małej plastikowej obudowie TO92 o Ic=800mA

które do prądu Ic=400mA mają duże wzmocnienie prądowe.

Tanie

tranzystory BC639/640 także w obudowie TO92 mają Ic=1A a Uceo=80V

ale niestety ich wzmocnienie prądowe jest mniejsze niż tranzystorów

BC337 co ilustruje ogólną prawidłowość zmniejszenia wzmocnienia

prądowego wraz ze wzrostem napięcia Uceo.

W

sterowniku unipolarnym małego silnika przepięcia przy wyłączaniu

tranzystorów może absorbować typowa, mała i tania dioda Zenera

mocy 1.3W.

Drukarka

ma drukować to co przysyła komputer. FDD i HDD wraz z systemem

operacyjnym komputera mają zapisywać i odczytywać pliki z dysków.

I tak dalej. Silnik krokowy jest małym elementem złożonego systemu

wykonującego swoje zadania.

Wysokie

ceny serwomechanizmów wynikały także z małej, niemasowej

produkcji.

Gdy

komputer PC stał się m.in. domowym komputerem produkowanym w

milionach sztuk produkcje silników krokowych do komputerowych

napędów FDD i HDD ( ale także ogromnie wzrosła produkcja drukarek

komputerowych ) zautomatyzowano i mocno zoptymalizowano. Wysokiej

jakości silniki krokowe stały się tanie.

Produkowane

są już układy scalone do sterowania mikrokrokowego. Toteż próba

konstruowania złożonego napędu mikrokrokowego w oparciu o

standardowe układy scalone i elementy dyskretne jest tym samym co

wyważanie otwartych drzwi.

Potrzeba

i desperacja są matkami wynalazków.

Można

uznać za pewnik że gdy przyjdzie czas na masową produkcje

serwomechanizmów z silnikami asynchronicznymi i synchronicznym

realizacja elektroniki tez stanie się trywialna i będzi sprowadzona

głównie do stworzenia programu. Już obecnie produkowane są

wydajne 16 bitowe mikrokontrolery (mają instrukcje w miarę

szybkiego mnożenie) z przetwornikiem A/D i układami PWM m.in. do

sterowania trójfazowego mostka mocy. Dostrzegany jest na króla

energoelektroniki produkowany od kilku lat tranzystor IGBT.

Hewlett

Packard już w dużej skali produkuje incrementalne sensory kąta

stosujące scalony odbiornik HP z fotodiodami i elektronika do tarczy

sensora i scalony interface do nich.

Pulsacje

momentu i rezonanse silnika krokowego należy widzieć we właściwym

kontekście. Suma kwadratów napięć i prądów i mocy w

symetrycznym układzie trójfazowym jest stała i idealny silnik

trójfazowy ma znikome pulsacje momentu.

Silnik

synchroniczny ( z magnesami stałymi ) o trapezoidalnym ( to w

rzeczywistości jest coś pośredniego między sinusoidą a

trapezoidem ale bardziej trapezoidem ) napięciu liniowym nazywany

jest zwodniczo BLDC – Bruss Less Direct Current czyli silnik

bezszczotkowy prądu stałego. Trapezoidalny kształt napięć w

maszynie BLDC uzyskuje się modyfikując kształty blach stojana.

Silnik z reguły ma wbudowane trzy hallotrony podające układowi

sterującemu położenie wirnika silnika. Silnik jest zasilany z

mostka trójfazowego przełącznego sygnałami z hallotronów. W 60

stopniowych okresach obrotu wirnika prąd płynie jedną fazą od

minusa i jedną od plusa. Szczególnie przy komutacji pulsuje moc

dostarczana do silnika BLDC co powoduje pulsacje momentu napędowego.

Czyli względna prostota układu sterującego okupiona jest

pulsacjami momentu napędu z maszyną BLDC.

Silniki

asynchroniczne zasilane są z tyrystorowych inverterów prądu ( a

nie napięcia ) przełączanego między fazami co 60 deg. Pulsuje

dostarczana do silnika moc i co gorsza zmienia się cyklicznie

namagnesowanie rotora. Oczywiście taki regulowany napęd ma

pulsacje. Zupełnie nie nadaje się do serwomechnizmu bo w

szczególności nie może pracować z zerową prędkością.

Sterowanie

półkrokowe, ćwierćkrokowe i w końcu mikrokrokowe zmniejszają

pulsacje i rezonanse ale kosztem rozbudowy układu sterującego.

Zatem problem trade-off ze sterowaniem silnika krokowego nie jest

unikalny.

Drukarka

mozaikowa

W nowoczesnej japońskiej drukarce

zastosowano dwa krokowe silniki unipolarne (PM i Hybrid ) sterowane

pełnoskokowo z prostym i bardzo dobrym układem forsowania drogą

podania podwyższonego napięcia.

Jeden silnik krokowy (Paper Feed)

poprzez przekładnie zębatą napędza rolkę wysuwu papieru.

Drugi silnik krokowy ( Carriage ) czyli

karetka poprzez przekładnie zębatą i pasek przesuwa przy

drukowaniu karetkę czyli mozaikową - 9 igłową głowicę

drukującą i szybko cofa ją z powrotem.

Drukarka ma w pamięci wystarczający w

praktyce zestaw fontów. Druk zgrubny Draft jest szybki ale wysokiej

jakości „rzeźbienie” jest znacznie wolniejsze.

Solenoidy głowicy drukującej są dla

wydrukowania igłami jednego rządka załączane na czas 350 usec.

Głowica zawiera termistor monitorujący temperaturę solenoidów.

Gdy przekracza ona 115C po wydrukowaniu linii drukarka robi sobie 0.5

sekundową przerwę. Gdy temperatura przekroczy 125C drukarka po

zakończeniu linii czeka aż głowica ostygnie poniżej 115C.

Czterofazowy unipolarny silnik napędu

Paper Feed z magnesami stałymi ( PM = Permanent Magnet ) ma 48

pulsów na obrót. Zapewnia on posuw papieru z szybkością do 2.8

cala na sekundę.

Przełączający unipolarne uzwojenia

układ scalony TA2 zawiera 4 tranzystory Darlingtona NPN o prądzie

Ic=4A i Uceo=60V. Tranzystory mają scalone diody Zenera między B-C

do daje im zdolność absorpcji energii z wyłączanego uzwojenia

silnika. Obszar SOA tranzystorów nie jest szeroki ale wystarczający

do parametrów silnika. W układzie nie ma diod ograniczających

przepięcie na wyłączanych uzwojeniach - tranzystorach. Zwykle do

ograniczenia przepięć stosuje się cztery diody i diodę Zenera

mocy.

Scalone tranzystory są sterowane

poprzez oporniki wprost z portu mikrokontrolera.

Przy ruchu załączany jest portem

mikrokontrolera tranzystor mocy PNP z układu TA1 podając zasilanie

VH=24V a na postoju – trzymaniu jest zasilanie VL=4.4V ( 5V – Ud

) podane jest diodą D2. Jest to rozwiązanie o wiele lepsze niż

stosowanie w szereg z uzwojeniami silnika rezystorów w których

dodatkowo wydziela się duża moc.

N.B. Stosowanie zestawu scalonych

tranzystorów Darlingtona staje się modne. Oszczędza się na

powierzchni PCB i pracy maszyn montujących elementy na niej.

Hybrydowy, cztero – fazowy silnik

Carriage ( 192 kroki na obrót ) zapewnia maksymalną szybkość

drukowania Draft do 100 cps.

Poczwórne scalone tranzystory

Darlingtona nie mają diod Zenera i dużej zdolności absorpcji

energii z wyłącznych uzwojeń silnika krokowego. Równolegle do

pełnych uzwojeń unipolarnych ( a nie do środka uzwojeń gdzie

podaje się zasilanie) dano kondensatory 1 uF niepokazane na

schemacie do silnika paper feed. Obecność kondensatorów tylko z

tym silnikiem wynika z różnych rodzajów silników. Innych różnic

w schemacie nie ma. Częściej spotyka się jednak dwójniki

szeregowe RC niż same kondensatory.

Przy ruszaniu częstotliwość napięcia

zasilnia silników stopniowo rośnie a przy hamowaniu stopniowo

maleje według zasad sterowania czasooptymalnego natomiast podczas

fazy drukowania częstotliwość czyli szybkość przesuwu karetki

jest stała ale różna dla różnych rodzajów druków. Szybkość

karetki jest dostosowana do rodzaju wykonywanego druku.

Jak widać napędy oba napędy mają

własności serwomechnizmowe.

Transoptor transmisyjny detekuje

położeni karetki w skrajnej lewej pozycji czyli Home Position.

Transoptor odbiciowy detekuje brak

papieru.

Przełącznik detekuje położenie

lewarka odsuwającego rolkę papieru.

Informacje z transoptorów i

przełączników otrzymuje procesor i podejmuje adekwatne akcje.

Użyty do sterowania silników

krokowych i głowicy igłowej-mozaikowej 8 bitowy mikrokontroler

Mitsubishi z zewnętrznymi pamięciami Eprom i RAM to rozbudowany i

ulepszony ( o

UART, Serial I/O, 32 parallel I/O ports, A/D converter, Watchdog

timer, VCU, 8 and 16-bit timers for real time tasks. Ma

dodatkowe instrukcje m.in. mnożenia 8x8 i dzielenia 16/8 ) popularny

kiedyś mikroprocesor MOS Technology 6502. Ma lepiej niż przeciętną

wydajność w klasie 8 bitowej.

N.B. Rozbudowane peryferia i pamięci

zajmują dużo więcej miejsca na chipie niż samo CPU. Jaki jest

sens stosowania słabego 8 bitowego CPU ( zamiast 16 bitowego ) w tak

rozbudowanym mikrokontrolerze ?

W wypadku niesprawności procesora (

lub utrata ścieżki logicznej programu lub błąd pamięci )

stwierdzonej Watchdogiem głowica drukująca i silniki są wyłączone

co zabezpiecza je przed uszkodzeniem cieplnym.

Port Równoległy Centronix i głowica

drukująca są dołączone do procesora przez Gate Array odciążającą

odrobinę procesor choć prawdopodobnie chodzi też o utrudnienie

skopiowania maszyny.

Opcjonalna płytka portu szeregowego

RS-232C o szybkości do 19200 BPS ma własny procesor co raczej

świadczy o tym że procesor sterujący silnikami i głowicą

drukującą ledwo się wyrabia z zadaniami lub uczyniono tak dla

sprzedaży dodatkowego nietaniego modułu.

Drukarka mozaikowa jest prosta na tle

profesjonalnej i drogiej drukarki laserowej, która może mieć 6-8

silników ( w tym krokowe, komutatorowe i BLDC ) oraz solenoidy, 8

transoptorów i mikroswitchy.

N.B. Do popularyzacji mechanizm

drukarki laserowej musi być uproszczony.

Drukarka laserowa stosuje zasadę

procesu druku kserograficznego. Pierwszą komercyjną drukarkę

laserową Xerox wypuścił w 1973 roku. W 1979 roku japoński Cannon

wypuścił w miarę „tanią” drukarkę laserową. Od tego czasu

drukarki są coraz lepsze i tańsze ale nadal bardzo drogie. HP

LaserJet z 1984 roku kosztuje 3500 dolarów ważąc 32 kg. Obecni

producenci: Xerox, Cannon, HP, Apple, IBM. Taniejące coraz

wydajniejsze procesory i pamięci z pewnością obniżą ceny

drukarek laserowych. Właściwie użyta w biurze drukarka laserowa

wraz z odpowiednim programem edytora może wydrukować dużą

seryjną korespondencje umieszczając na niej indywidualne adresy z

bazy danych i indywidualne dane. Stąd nazwa grupy urządzeń Office

Automation.

N.B. Czy Office Automation oraz

popularyzacja sieci komputerowych i serwerów spowodują zmniejszenie

ilości papierowych dokumentów. Raczej nie. Już ustawodawcy na

świecie ( także w Polsce ) zadbają o komplikacje przepisów prawa

i o to aby biurokraci i drukarki mieli co robić.

Przykład drukarki laserowej jest

ilustracją tezy że na projektowaniu i produkcji rzeczy złożonych

marze są wysokie a konkurencja niewielka.

Sterowanie

silników krokowych w złożonych urządzeniach to tylko jedno z

wielu zadań procesora czy nawet procesorów.

Polskie

silniki krokowe i driver

Na podstawie wyników prac Instytutu

Cybernetyki Stosowanej PAN produkcje reluktancyjnych silników

krokowych EDS-10, 11, 12, 18, 20, 22 w Polsce uruchomiono na początku

lat siedemdziesiątych w Zakładach Automatyki Przemysłowej w

Ostrowie Wielkopolskim.

Silniki mają słabe parametry i już

przy podjęciu produkcji były przestarzałe. Masa najmniejszego

silnika wynosi 0.63 kg zaś największego 27 kg.

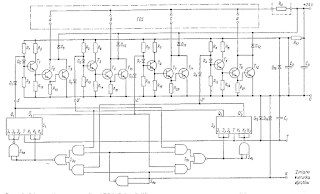

Unipolarnym pełno - krokowych driverem

mocniejszych silników ( waga silnika od 4 kg ) z tej serii jest

ADI-21C którego schemat pokazano poniżej. Prawdopodobnie kopiując

stare obce rozwiązanie nie zauważono że przerzutniki typu JK S1 i

S2 wraz z bramkami S4a i S4c tworzą przerzutniki D jakie dwa są w

układach 74xx74 i CD4013 ! Z kolei bramki S3a i S3b oraz S4b tworzą

dwie bramki EXOR jakie są w układach 74xx86 i CD4030. Wyjścia

przerzutników (proste i zanegowane) sterują kluczami wyjściowymi.

Zawsze załączone są dwa klucze.

Nie wiadomo dlaczego tak skomplikowane

są klucze mocy sterujące uzwojenia i dlaczego nie dano do

ograniczenia przepięć z wyłączanych uzwojeń diod Zenera mocy a

tylko diody D9-12 co polepszyłoby parametry drivera z silnikiem.

Musi być dodatkowo dołączony zewnętrzny opornik mocy Rd. Obudowa

drivera do mocowania na ścianie ( obrys 240 x 293 mm , głębokość

153 mm) jest strasznie duża.

W kierunku „przód” w kolejnych

krokach na wyjściach przerzutników są stany: 00, 10, 11, 01, 00...

W kierunku w „tył” cofamy się w podanej sekwencji do tyłu. Są

to kolejne liczby naturalne w kodzie Graya. Kod Graya jest

charakterystyczny tym ze między kolejnymi liczbami jest różnica

tylko w jednym bicie. Układ sterujący można wykonać z dwubitowego

licznika rewersyjnego ( lub użyć dwóch pierwszych bitów z

typowego scalonego licznika ) sterowanego sygnałami Krok - Clock i

Kierunek – Up/Dn i bramką Exor przekształcić liczbę naturalną

z licznika w kod Graya. W przypadku sterowania całokrokowego nie ma

to sensu ale przy sterowaniu półkrokowym, ćwierćkrokowym... idea

może pomóc wykonać układ sterujący.

Gdy sygnały pełnokrokowe do kluczy

silnika unipolarnego generuje mikrokontroler, przy deficycie portów,

wystarczą dwa sygnały tak jak Q1,Q2 z przerzutników D a pozostałe

dwa zanegowane sygnały /Q1, /Q2 uzyskujemy dwoma inwerterami.

Napędy Dysków komputerowych

Zasadniczą wadą tanich 8 bitowych

domowych mikrokomputerów Apple, Commodore, Atari, Amstrad, ZX

Spectrum jest użycie magnetofonu kasetowego z kasetą jako pamięci

masowej.

Zewnętrzna przystawka do dysku

elastycznego jest okropnie droga i mikrokomputer z tą przystawką

mocno różni się od oryginału bowiem ma faktycznie inny, dyskowy

system operacyjny.

Prosty system operacyjny

mikrokomputerka zintegrowany z interpreterem Basica obsługuje

magnetofon ( operator musi mechanicznie operować zwykłym

magnetofonem ), klawiaturę i generator obrazu dla TV lub monitora i

generator dźwięku. Oczywiście mikrokomputer z dyskiem jest inną

jakością niż z magnetofonem.

Przystawki do dysków są wykonane na

udanym skomplikowanym układzie rodziny NEC uPD765 z 1978 roku (

pierwszy układ ) w obudowie DIP40 czyli takie samej jak procesory

8086 /8088 do komputera PC XT i mają niewiele mniej ( 26K )

tranzystorów niż procesory ( 29K ).

Nonsensem jest sytuacja gdy adapter

dysku uPD765 ma 5 razy tyle tranzystorów co przestarzały 8 bitowy

procesor wymienionych komputerków.

W komputerze PC operacje odczytu i

zapisu dysku wykonuje w kooperacji procesor programem z BIOS-u (Basic

Input Output System), karta adaptera z układem uPD765 i napęd czyli

drive. Karta rozszerzenie - adaptera i drive dysku mogą być i

najczęściej są różnych producentów. Program BIOS-u stosuje się

do standardów organizacji danych na dysku elastycznym. Rodzaj (

czyli parametry ) konkretnego napędu dysku A,B,C... zapisany jest w

małej pamięci RAM z bateryjką. Samą organizacją danych na dysku

tu się nie zajmujemy ! Procesor-program BIOS zapisuje w rejestrach

układu uPD765 parametry rozkazu do wykonania oraz jeśli będzie

odczyt lub zapis danych ( system operacyjny rezerwuje i wskazuje

obszar pamięci operacyjnej RAM do odczytu / zapisu danych )

konfiguruje rejestry współpracującego układu DMA ( Direct Memory

Acces) czyli bezpośredniego dostępu do pamięci. Powyżej pokazano

układ uPD765 w systemie hardwaru komputera.

Karta adaptera do drivu ( napędu )

podaje sygnały STEP i DIRECTION i LOW CURRENT czyli Krok i Kierunek

i Mały Prąd dla drivera silnika krokowego. LOW CURRENT ma podawać

mniejsze napięcie do silnika krokowego w bezruchu aby się

niepotrzebnie nie nagrzewał. Czasem sygnał nie jest on w drivie

używany. Sygnały te wytworzone są prostymi bramkami dekodera z

sygnałów z układu uPD765. Dlaczego układ uPD765 sam nie

wytwarza sygnałów do drivu – bo obudowa DIP40 na to nie pozwala

bo ma za mało pinów! Mankamentem uPD765 jest konieczność użycia

zewnętrznego separatora danych ( kod kanałowy MFM lub FM ) i pętli

PLL odtwarzającej zegar podstawy czas. Początkowo system taki

tworzono na układach TTL ale obecnie został już scalony w małym

układzie.

W drivie ( napędzie FDD typu 1 w IBM

PC ) sygnały STEP i DIRECTION podane są do prostego

pełnokrokowego unipolarnego sterownika na układach TTL 74LS86 (

oznaczenie na schemacie 4C) i 74LS30 ( na schemacie 5D) czyli

przerzutników D i bramek Exor.

|

|

Fragment schematu FDD komputera IBM PC z dokumentacji IBM.

Sygnał STEP jest doprowadzony do wejść zegarowych C obu przerzutników D typu '74 a sygnał DIR do połączonych wejść bramek EXOR '86. Wyjścia przerzutników D sterują najprostszymi driverami 75462, które bywają zastępowane tranzystorami. Przerzutniki D po podaniu zasilania są ustawione w stan wyjściowy wejściami Reset prostym układem Reset aby uniknąć drobnego ruchu silnika bowiem silnik winien być poprzednio „zaparkowany” w takim stanie jak Reset. Logika pełnokrokowego sterowania unipolarnego jest w istocie taka sama jak przykładowym krajowym sterowniki AD-21. |

Sygnały z przerzutników D sterują

dwoma najprostszymi podwójnymi driverami 75462 ( 400mA/35V, na

schemacie 4D i 4E ) w obudowie DIP8 lub w innym wykonaniu rezystorami

cztery tranzystory w małych plastikowych obudowach TO92. Zawsze w

czasie pracy załączone są dwa klucze z czterech. Cztery diody i

szeregowy rezystor 150 Ohm ograniczają przepięcia przy wyłączaniu

kluczy. Cały driver silnika krokowego zajmuje circa 14 cm2

powierzchni płyty drukowanej PCB drivu.

Poinstruowany programem układ uPD765

m.in. wybiera jeden z czterech napędów FDD i stronę dysku.

Otrzymywany z drivu sygnał TRACK 0 ( wytworzony transoptorem )

oznacza ustawienie głowicy nad najbardziej zewnętrzną, zerowa

ścieżką.

Obecnie nowocześniejszy adapter do

komputera PC ( poprawiona dokumentacja IBM jest oryginalnie z 1981

roku a więc nie jest nowoczesna w skali czasu komputerów )

obsługuje napędy-drivy dysku elastycznego FDD i i drivy dysku

twardego HDD. Jest to najbardziej skomplikowany i najdroższy adapter

do komputera PC. Dysk „twardy” jest o wiele szybszy od

elastycznego i bardziej pojemny. W nowszych dyskach HD używa się

lepszego, bardziej wydajnego z Hz pasma, kodu kanałowego niż MFM i

FM. Niemniej układ WD2010 to ulepszony i rozbudowany układ uPD765.

Twardy dysk, chociaż jest drogi, daje

użytkownikowi komfort pracy z komputerem PC.

W oryginalnym PC IBM HDD o małej

pojemności 10 MB stosowano pracę półkrokową krokowego silnika

bipolarnego pozycjonującego głowice.

Napęd HDD w nowszym adapterze

obsługuje układ koncernu Western Digital WD2010. Pozycjonowanie

głowic w napędzie HDD wykonuje silnik krokowy. Skąd taka różnica

w czasach dostępu - działania napędu FDD i HDD ? Silnik krokowy w

HDD sterowany jest obecnie mikrokrokowo ( dawniej półkrokowo) i

bipolarnie według trajektorii czasooptymalnej. Sterownik silnika

krokowego w HD w odróżnieniu od FDD jest bardzo skomplikowany.

Układ WD2010 tak samo jako uPD765 generuje sygnały STEP i

DIRECTION ale w napędzie są one podane do mikrokontrolera ( na

przykład Motorola 6503 a najczęściej tylko oznaczonego kodem

cyfrowym nie pozwalającym ustalić co to jest ) i program

mikrokontrolera wraz z hardwarem zapewnia prace mikrokrokową silnika

krokowego. Mikrokontroler generuje trajektorie czasooptymalną

stopniowo rozpędzając i hamując silnik krokowy tak aby nie wypadł

z synchronizmu i jak najszybciej osiągnął zadaną pozycje. Praca

mikrokrokowa bardzo mocno zmniejsza też szkodliwe rezonanse silnika.

System jest skomplikowany ale dzieki integracji względnie prosty w

budowie.

Literatura.

IBM Personal Computer Hardware

Reference Library. Technical reference. Revised edition April 1983

Appendix zawiera kompletne schematy

elementów komputera. Na stronie D-59...61 jest schemat FDD typ 1 ze

sterownikiem silnika krokowego.

Niestety kserokopia w posiadaniu autora

nie jest dobrej jakości.

Elementy komputerów PC produkują

obecnie głownie inne firmy niż IBM. Udostępnienie przez IBM

szczegółowej dokumentacji z omówieniami ( w tym BIOS-u ) było

przyczyną ogromnej popularyzacji komputerów PC. Intel w kolejnych

procesorach ( 8086, 8088, 80286 i 80386 oraz 80186/188) dodaje nowe

instrukcje i funkcjonalności zachowując zgodność ze starszymi

procesorami. Tego samograja od trzech dekad eksploatuje IBM w

rodzinach komputerów 360, 370, 3080 i Hewlett Packard. Oczywiście

nowy procesor bez zachowania zgodności ze starszymi były szybszy i

tańszy ale Intel z pewnością zgodności nie porzuci bo byłby to

szalony błąd.

Dominacja PC i standaryzacja

interfejsów - komunikacji ułatwi zadanie komunikacji z różnymi

maszynami stosującymi m.in. silniki krokowe.

Komputery IBM od zawsze pracowały w

sieciach. W dokumentacji jest schemat i omówienie karty do sieci

SDLC (Synchronous

Data Link Control) z protokołem HDLC – IBM oraz cały rozdzial

Communication. SDLC się nie popularyzuje w komputerach PC bowiem IBM

żąda opłaty royalties. Postęp jest nieunikniony i komputery PC

będą maszynami sieciowymi z sieciowym Systemem Operacyjnym.

Praca

mikrokrokowa

Suma kwadratów

symetrycznych napięć trójfazowych i napięć układu

kwadraturowego w każdej chwili jest stała. Stała jest więc

dostarczana moc do silnika trójfazowego i dwufazowego.

Do programowego

lub sprzętowego wytworzenia sygnału sinusoidalnego ( po rozbudowie

kwadraturowego ) stosuje się prosty algorytm. Co stały odcinek

czasu do akumulatora fazy ( zmienna w programie lub sprzętowy

akumulator DDS ) dodaje się przyrost fazy oczywiście proporcjonalny

do generowanej częstotliwości. Wartość w akumulatorze fazy jest

ograniczona do 360 stopni jako że funkcje Sinus i Cosinus są

okresowe. Fazę z akumulatora podaje się do tablicy ROM z

wartościami funkcji Sin i dalej do przetwornika cyfrowo –

analogowego D/A. Aby otrzymać czystą napięciowo sinusoidę trzeba

zastosować filtr dolnoprzepustowy za przetwornikiem D/A ale w

zastosowaniu do silników krokowych nie jest to potrzebne.

Przy realizacji

mikrokontrolerem przerwanie i wyliczenie fazy jest do ca 5 KHz a w

realizacji sprzętowej akumulatora nawet 200 MHz.

W sterowniku

silnika krokowego mikrokontroler wartości Sin i Cos wymaganych

prądów podaje przetwornikom D/A skąd sygnał jest podany do

modulatorów i mostków H inwerterów PWM sterujących uzwojenia

bipolarnego silnika krokowego.

Udane scalone

układy wzmacniaczy PWM do mikrokrokowego bipolarnego sterowania

silników krokowych produkuje szwedzki Erickson. Poniżej pokazano

schemat wewnętrzny układu PBL3771.

Z prawej strony są

dwa mostki mocy H do sterowania dwóch uzwojeń silnika krokowego.

Z lewej strony

pokazano generator RC częstotliwości nośnej PWM okresowo

załączający klucze mostków H po przekątnych według sygnałów

binarnych Phase1 i Phase2 dyktującym znak prądu w uzwojeniach.

W momentach gdy

prądy uzwojeń mierzone na rezystorach na dole mostków H przekroczą

wartości zadane prądów podane z przetworników D/A sygnałami Vr1

i Vr2 zadziałają komparatory resetując przerzutniki RS i

wyłączając na resztę okresu PWM dolne tranzystory mostków H.

Regulacja prądu jest prosta i niskiej jakości ale wymagania ogólnie

nie są wysokie.

Aplikacja układów jest bardzo prosta.

Ośmiobitową

zadaną wartość prądu mikrokontroler musi podać przetwornikom D/A

i układowi PBL3771 w kodowaniu Znak-Moduł. Transkodowanie z systemu

U1 lub U2 ( uzupełnienie do 2 ) na Znak/Moduł jest bardzo proste.

Znaki prądów są wprost podane do układów sterowników PBL3771 a

moduł prądu do prostego 7 bitowego unipolarnego przetwornika D/A.

Specjalnie do

driverów silników krokowych produkowane są podwójne 7 bitowe

przetworniki D/A. Układy takie o kodowym oznaczeniu spotykane są w

driverach HDD. Z pewnością będą wyrobem rynkowym.

Scalone sterowanie

mikrokrokowe i scalone sterowanie silnikiem obracającym talerz HDD

przyczyniły się do miniaturyzacji i tanienia HD a wraz z masową

produkcją do dalszego potanienia.

Realizacja takiej

funkcjonalności mikrokrokowej standardowymi układami scalonymi i

elementami dyskretnymi byłaby nadmiernie skomplikowana i stąd

masowa praca mikrokrokowa pojawiła się wraz z odpowiednimi układami

scalonymi. Wydajność prądowa scalonych sterowników nie jest

jednak duża.

Zamiast

przetworników D/A można wygenerowane przez mikrokontroler sygnały

PWM odfiltrować dolnoprzepustowo uzyskując analog przetworników

D/A. Sygnał PWM wygenerowany programem i sprzętem mikrokontrolera

może wprost sterować mostkami mocy H.

Jednak w HDD

pozycjonowanie głowic mechanizmem z silnikiem krokowym nie jest

przyszłościowe. Znacznie lepsze rezultaty daje stosowana od ponad

20 lat Voice Coil ale zastosowanie tej idei w HDD do komputera PC

wymaga opracowania odpowiednich układów scalonych bowiem tradycyjna

realizacja zawiera za dużo elementów. Silnik krokowy w HDD wydaje

się być technologią przejściową.

Praca

półkrokowa, ćwierćkrokowa...

Normą jest

szerokie stosowanie rozwiązań mainstream-owych czyli głównego

nurtu. Mainstream oznacza konsensus wokół popularnej potrzeby i

sposobu jej rozwiązania. W elektronice oznacza po prostu scalenie

potrzebnej funkcjonalności.

Komputery wykonuje

się obecnie na wydajnych mikroprocesorach ale produkuje się jeszcze

„szybkie” komputery mainframe i minikomputery na układach ECL

mimo iż procesor na setkach układów jest niewiele szybszy od

najnowszych, najmocniejszych mikroprocesorów. Mikrokomputer PC AT z

koprocesorem jest szybszy od krajowego RIAD 32 czyli IBM 360/50

zajmującego całą hale.

Sterowania

półkrokowe, ćwierćkrokowe... się generalnie szeroko nie przyjęły

także dlatego że scalono znacznie doskonalsze sterowanie

mikrokrokowe.

|

|

W HDD pierwszych komputerów PC zastosowano półkrokowe

sterowanie bipolarne silnika krokowego. Drive ma cztery takie

półmostki. Sygnał idący do inveterów i bramki NAND o wartości

jeden załącza dolny klucz półmostka. Sygnał ten o wartości 0

załącza górny klucz – tranzystor który ma w kolektorze

rezystor zmniejszający prąd silnika o wartości 20 Ohm. Po

dodatkowym podaniu sygnału idącego tylko na bramkę NAND

załączany jest górny tranzystor bez opornika.

Wartość pośrednia prądu silnika uzyskana szeregowymi rezystorami 20 Ohm jest mało stabilna. |

Mający drugich

producentów układ Erickson PBL3717 realizujący sterowanie

półkrokowe zawiera jeden mostek H sterowany modulatorem „PWM”

stabilizującym prąd ( Comparator Input) płynący opornikiem

pomiarowym z mostka H do GND a z wyjść mostka do uzwojenia silnika.

Kolejne wartości tego prądu dla sterowania półkrokowego wybiera

się sygnałami logicznymi I0 i I1 ( jak gdyby przetwornik A/D ),

które po dekodowaniu wybierają odpowiedni komparator. Do wejść

komparatorów napięcia podano z drabinki rezystorów zasilanej z

zewnątrz napięciem na pinie REF. Mikrokontroler lub dodatkowy układ

logiczny muszą więc dodatkowo generować sygnały I0 i I1

ustalające stabilizowaną wartość prądu.

Znak prądu

wyjściowego dyktuje sygnał PHASE. Każdy silnik wymaga więc dwóch

tych układów jako że układ ma tylko jeden mostek H.

Cudzysłów w

„PWM” oznacza brak stałej częstotliwości modulacji. Po

przekroczeniu zadanej wartości prądu wybrany komparator aktywuje

przerzutnik monostabilny „Monostable” blokujący na czas

określony wartościami zewnętrznych elementów RC dołączonych do

pinu „Pulse Time” dolne tranzystory mostka wyjściowego H. Im

większy jest zadany prąd tym niższa jest częstotliwość

modulacji co może spowodować uciążliwe zakłócenia akustyczne

gdy częstotliwość mocno spadnie wchodząc w zakres dużej czułości

ucha ludzkiego. Taka regulacja prądu jest dynamicznie stabilna ale

oczywiście mało dokładna co w tym zastosowaniu nie jest jakąś

dużą wadą.

Program

Według

twierdzenia Shannona sygnał o paśmie F można bez utraty informacji

równomiernie w czasie spróbkować z częstotliwością większa od

2F. Ponieważ funkcja sinc potrzebna do rekonstrukcji sygnału z

jego próbek jest nierealizowalna filtrem dolnoprzepustowym sygnał

oczywiście próbkujemy gęściej. W standardzie CD sygnał

akustyczny o paśmie do 20 kHz jest próbkowany zaledwie z

częstotliwością 44.1 KHz co wymaga użycia wyrafinowanych ( filtr

FIR 192 stopnia ) filtrów antyaliasingowych i rekonstrukcyjnych.

Nierównomierne w

czasie próbkowanie sygnału lub nierównomierne podawanie go poźniej

do przetwornika D/A czyli jitter daje zniekształcenia sygnału i

szumy.

Stąd w systemach

gdzie próbkuje i przetwarza się sygnały analogowe momenty

próbkowania sygnału i podania do przetwornika D/A są ściśle

wyznaczone przez zintegrowane układy licznikowe natomiast procesor

DSP przerwaniem informowany jest o konieczności odebrania próbki z

bufora przetwornika A/D i konieczności wysłania kolejnej próbki

sygnału do buforowanego przetwornika D/A.

Od razu widać ze

generacja sygnału sterującego dla silnika krokowego przez procedurę

inicjowaną zegarem via przerwanie ma jitter tym większy im różne

są czasy wykonania - dokończenia instrukcji (zwłaszcza dzielenie i

mnożenie) przez przerwany program. Problem jest tym poważniejszy im

wyższa jest częstotliwość generowanych sygnałów. Maksymalne

szybkości pracy silników krokowych rosną ale szybko rosną też

częstotliwości taktowania procesorów.

Generalnie

konstrukcja szybko reagującego wielozadaniowego programu czasu

rzeczywistego nie jest prosta. W drukarce przerwanie w

mikrokontrolerze do obsługi głowicy drukującej i silników

krokowych ma najwyższy priorytet. Pozostałe procedury obsługi

systemu I/O inicjowane swoimi przerwaniami muszą być jednak

wykonane tak żeby przerwanie wysoko-priorytetowe nie wywołało w

nich błędów. W szczególności kłopotliwe mogą być tak zwane

fazy krytyczne programu.

Paradoksalnie

najłatwiejszy jest program do pracy mikrokrokowej silnika ale wymaga

wydajnego mikrokontrolera. Przerwanie od licznika co >10KHz

wylicza omówionym algorytmem próbki zadanych prądów Sin – Cos

dla przetworników D/A wszystkich wzmacniaczy PWM silników

krokowych. Oczywiście przyrosty fazy proporcjonalne do prędkości

silników krokowych są różne dla każdego silnika i wyliczane

algorytmami realizującym cel pracy maszyny.

Przy sterowaniu

pełnokrokowym każdemu silnikowi przyporządkowany jest licznik i

przerwanie mikrokontrolera. Obsługa przerwania tylko zmienia stany

portów według sekwencji. Funkcja jest trywialna i szybka w

realizacji. Natomiast program realizujący cel pracy maszyny ładuje

do liczników silników liczbę – czas ( w skali ) trwania kroków

silnika.

Oczywiście

współczesne silniki krokowe stopniowo przyśpieszają i stopniowo

hamują aby nie wypaść z synchronizmu. Trajektoria minimalno -

czasowa musi mieć margines aby system nie był wrażliwy.

Praktycznie zawsze

położenie zerowe napędu z silnikami krokowymi jest detekowane

transoptorem szczelinowym. Mając pamięć nieulotną można przy

wyłączeniu maszyn zapisać ostatnie współrzędne położenie

napędów.

Normalnie głowica

w załączonej drukarce igłowej powinna być na początku linii.

Domyślne położenie spoczynkowe występuje prawie w każdej

maszynie. Program poszukując położenia zerowego winien silnikiem

krokowym operować bardzo wolno aby móc go natychmiast zatrzymać.

Napędy FDD i HDD

oraz drukarki ulegają uszkodzeniem i rzadko są naprawiane. Stąd z

demontażu pojawia się coraz więcej silników krokowych. Ilość ta

będzie wzrastać. W zachodnich sklepach dla serwisów i

majsterkowiczów silniki krokowe już można kupić za grosze.

Zachęci to sporo osób do eksperymentów z silnikami krokowymi i

stosowania ich w prototypach i maszynach jednostkowych.

Jako PDF https://drive.google.com/open?id=14qkvk7BSHPAAhaUWsFcj5UItp8wsWEaQ

Jako PDF https://drive.google.com/open?id=14qkvk7BSHPAAhaUWsFcj5UItp8wsWEaQ

Merytorycznie doskonałe mimo iż stare ale format zawiódł

OdpowiedzUsuńWitam. Z formatami i przenośnością jest problem.

OdpowiedzUsuńPrzez pewien czas spadł popularność silników krokowych ale znów są w modzie.

OdpowiedzUsuń