Laboratorium zaawansowanej elektroniki i automatyki 9

Jednym z elementów Monitora Pacjenta lub urządzenia Vital Sign Monitor ( Monitor Znaków Życia ) jest NIBP ( Non-Invasive Blood Pressure czyli Nie Inwazyjny pomiar Ciśnienia Krwi ) czyli urządzenia stosujące metodę oscylometryczną do okresowego badania ciśnienia krwi dozorowanego pacjenta.

Jako Ciśnienie Tętnicze (Blood Pressure - BP) rozumie się ciśnienie krwi w największych tętnicach gdzie i tak jest ono odrobinę mniejsze niż w aorcie serca. Największe jest w okresie pracy serca ciśnienie skurczowe - systolic, normalnie 110-130 mm Hg a najmniejsze rozkurczowe - diastolic, 65-80. Ciśnienie w żyłach jest oczywiście mniejsze niż w tętnicach.

Ciśnienie krwi zmienia się w ciągu doby i w ciągu życia osoby. Część używek podnosi ciśnienie.

Definicja zdrowia WHO mówi : "zdrowie jest stanem pełnego/całkowitego dobrego samopoczucia/dobrostanu (wellbeing) fizycznego, psychicznego i społecznego a nie tylko jej brakiem – obiektywnie istniejącej – choroby (disease) czy niepełnosprawności (infirmity)”

Masowo występujące nadciśnienie tętnicze jest poważną chorobą cywilizacyjną układu krążenia, która musi a przynajmniej powinna być leczona. Pomiaru ciśnienia dokonywano z użyciem sfigmomanometru i stetoskopu. Stosowane w monitorach w NIPB rozwiązania oscylometryczne przeniesiono do mierników nadgarstkowych używanych samodzielnie przez pacjentów. Dokładność pomiaru powoli stale rośnie wynosząc obecnie około +-5 mm Hg.

Ciśnienie tętnicze dzieci i młodych dorosłych jest praktycznie takie samo ( dzieci odrobinę mniejsze ) natomiast ciśnienie noworodka jest znacznie mniejsze i stopniowo wzrasta w ramach adaptacji do nowego dla niego świata.

Od 1975 średnie ciśnienie tętnicze mężczyzn w świecie wynosi niezmienne 127/79 mm Hg a kobiet 122/77 ale z dość dużą wariancją regionalną.

Stosowane są dwa algorytmy pracy NIPB.

W popularnym pierwszym rozwiązaniu przy zamkniętym zaworku spuszczającym powietrze, rękawek jest szybko pompowany do osiągnięcia określonego poziomu ciśnienia. Następnie zaworek upuszczający powietrze jest otwierany a sygnał z sensora ciśnienia jest podany do filtru środkowoprzepustowego o małej dobroci na wyjściu którego są narastające i opadające oscylacje OSC odpowiadające pracy serca. Sygnał ten analizuje mikrokontroler do którego go podano.

W drugim rozwiązaniu sygnał jest analizowany zarówno w czasie wolniejszego pompowania jak i wypuszczania powietrza lub tylko w czasie pompowania. Dodatkowa filtracja dolnoprzepustowa musi tu być staranna bowiem sensor ciśnienia jest szerokopasmowy i trzeba odfiltrować szumowe efekty pracy silnika z pompką.

Stopniowo udoskonalane monolityczne piezorezystancyjne sensory ciśnienia produkowane są od dekad. Ostatnia ich generacja ma zintegrowany wzmacniacz instrumentalny. Japońska firma Fujikura produkuje niedrogi sensor XFPM-050KPGR dedykowany do urządzeń NIBP i powszechnie stosowany w NIBP. Na schematach urządzeń ma on różne oznaczenia. Ma on wbudowany wzmacniacz instrumentalny o wyjściu napięciowym ale prąd polaryzacji do wyjścia rezystorem trzeba dostarczyć z zewnątrz. Napięcie zasilania wynosi 5V a dokładność 1%. Producent podał dane do oznaczenia dokładności. Na schemacie pokazano układ sterowania silnika pompki w NIBP. Tranzystor P Mosfet zasilanie z BATT1 poda mu m.in. tylko i wyłącznie gdy nie aktywuje się Watchdog pilnujący poprawnej pracy procesora i nie działa układ bezpieczeństwa nadmiernego ciśnienia. Program uwzględniając napięcie zasilania i pożądaną szybkość pompowania steruje sygnałem PWM N Mosfeta podającego silnikowi zasilanie od strony GND. Gdy są jakieś symptomy wadliwego działania program nie załączy silnika pompy lub ją wyłączy.

Dla bezpieczeństwa w urządzeniu zastosowano dwa sensory ciśnienia firmy Fujikura. Z „głównego” sensora PS201 podano sygnał NIBPRSR1 do analogowego portu procesora. Na podstawie tego sygnału program m.in. zakończy pompowanie po osiągnięciu pożądanego ciśnienia i mając z analizy obwiedni sygnału OSC informacje o momentach wystąpienia ciśnienia skurczowego i rozkurczowego zapisze uśrednione próbki. Sygnał jest też środkowoprzepustowo odfiltrowany i wzmocniony filtrem z układem U216 i jako sygnał OSC podany do analogowego portu procesora. Filtracja sygnału mogła by być programowa ale wymagany byłby przetwornik A/D o dużo większej rozdzielczości jako że względnie pulsacje ciśnienia są stosunkowo niewielkie

Procesor sygnałem PWM zawór V201 proporcjonalnie zamyka N Mosfetem z układu Q211 od strony GND o ile zezwoli na to system bezpieczeństwa.

Sygnał z drugiego identycznego sensora PS202 podany jest do wzmacniacza operacyjnego o pinach 5,5,7 z układu U216 pracującego jako komparator z histerezą. Po przekroczeniu maksymalnego poziomu ciśnienia poprzez P Mosfeta z układu Q211 odłączy zasilania zaworu od strony baterii. Zawór jest normalnie otwarty i akcja układu bezpieczeństwa chroni pacjenta.

W innych rozwiązaniach zamiast kontrolowanego zasilania silnika pompki i zaworu od strony zasilania i od GND stosuje się szeregowe łączenie kluczy N-Mosfetów od strony GND.

W drugim algorytmie analizy sygnału OSC-ylacji ciśnienia od akcji serca w czasie pompowania rękawka można nie stosować drugiego sensora ciśnienia dla systemu bezpieczeństwa a tylko wzmożoną ochronę programową wspartą sprzętem jak na przykład wymóg aby po krótkim czasie martwym ciśnienie rosło po załączeniu pompki i dwóch (!) zaworków co świadczy o sprawności systemu czujnika. Przekroczenie czasu pompowania nadzorowane programowo jest dodatkowo pilnowane sprzętem i przekroczenie czasu „trwale” blokuje cały NIBP otwierając też zaworki spuszczające powietrze z rękawka.

Tematy medyczne będą jeszcze wielokrotnie eksploatowane.

Temat samochodów elektrycznych stał się modny. Analitycy z Oak Ridge National Laboratory uważają że Inwerter zasilający silnik samochodu elektrycznego powinien być poprzedzony konwerterem podnoszącym napięcie z akumulatora przy nieczęstej szybszej jeździe. Rozwiązanie takie zresztą zastosowano już dawno w hybrydowym samochodzie Toyota Prius. Pozwala ono znacznie zmniejszyć dynamiczne straty mocy w inwerterze i straty mocy w silniku elektrycznym.

Alternatywnym rozwiązaniem jest inverter trójpoziomowy stosujący conajmniej 12 kluczy. Na rynku nie ma jeszcze takiego inwertera do samochodów.

Nieliniowa pojemność bramki do drenu w Mosfecie lub kolektorze w IGBT powoduje przy załączeniu jednego tranzystora półmostka zakłóceniowy skok napięcia na bramce drugiego tranzystora pólmostka, który musi być zwalczany aby nie dochodziło do zakłóceniowego załączenia tranzystora połączonego ze wzrostem strat dynamicznych. Sterowanie bramek jest asymetryczne aby spowolnić załączanie tranzystorów do dopuszczalnego poziomu zakłócenia. W przypadku większych tranzystorów IGBT i długości połączeń z driverem konieczne było stosowanie ujemnego napięcia do zasilania driverów bowiem przy ujemnym napięciu bramki tranzystor się nie załączał.

Drivery bramek kluczy mocy stanowią istotną część kosztów invertera i dodatkowe ujemne zasilanie dla każdego drivera bramki to zwiększony rozmiar i zwiększona bardzo szkodliwa długość połączeń i zwiększony koszt.

Avago ( wcześniej Agilent a jeszcze wcześniej Hewlett Packard ) w driverze ACPL-302J zastosował innowacyjne rozwiązanie. „Normalne” wyjście Vo które poprzez opornik tłumiący nadmierne oscylacje łączy się z bramką klucza i dodatkowe Mosfety o małej oporności Rdson które pinem SSD/CLAMP bezpośrednio ( bez rezystora tłumiącego oscylacje napięcia na bramce klucza mocy ) łączy się z bramką. Działanie jest skoordynowane tak by po rozładowaniu ładunku bramki wyjściem Vo załączyć Mosfety w układzie od pina SSD/CLAMP zwierające bramkę ze źródłem. Zakłócające załączenie drugiego klucza mocy daje oscylacje ( także z chwilowo ujemnym napięciem ) na bramce zakłócanego tranzystora ale tranzystor nie zostanie załączony.

W małych i tanich modułach trójfazowych mostków IGBT jest też zintegrowany driver bramek w technologi CMOS i także w dużych modułach IGBT / Mosfet_SiC drivery ( niestety muszą być z optoizolacją ) powinny stanowić integralną jego część dlatego że szkodliwa długość połączenia bramki z driverem musi być jak najmniejsza. Moduł mostka trójfazowego kluczy to także idealne miejsce do umieszczenia sensorów prądów fazowych i... mikrokontrolera sterującego inverter i otrzymującego interfejsem szeregowym rozkazy do wykonania i raportującego ewentualne problemy.

Funkcjonuje globalny podział pracy a normą stała się kompletna 100% usługa. Wiodący producent robotów Kuka na „silnikach” umieszczał swoje tabliczki ale były to silniki Siemensa czyli potężnego, niemieckiego koncernu elektrotechnicznego.

Zintegrowana jednostka składa się z silnika synchronicznego z magnesami stałymi z pierwiastków ziem rzadkich, hamulca, sensora kąta położenia wirnika oraz sensora temperatury. Przez złącze mocy zasilany jest silniki i hamulec a drugim złączem podano sygnały z sensora kąta i sensora temperatury KTY. Resolvery produkuje sam Siemens ale sensory kąta z tarczą kodową są znanej od dekad specjalistycznej firmy Heidenhain mającej zresztą własny interface EnDat.

W mniejszych jednostkach siłę docisku tarcz hamujących do siebie dostarcza magnes stały i dla zwolnienia hamulca jego pole magnetyczne neutralizuje elektromagnes. Biegunowość podanego do niego napiec musi być zachowana.

W większych jednostkach tarcze dociska sprężyna. Hamulce magnetyczne są szybsze w działaniu niż hamulce ze sprężyną. Chcąc rozpocząć prace serwomechanizmowi zadaje się jako wartość zadaną aktualne położenie ( płynna gładka praca tego wymaga ) i wzbudza elektromagnes a po czasie na zwolnienie można rozpocząć prace

Hamulec i sensor położenia oczywiście zwiększają moment bezwładności ”silnika” ale są konieczne. Hamulec jest elementem systemu bezpieczeństwa. Względny przyrost bezwładności maleje z rosnącą mocą silnika.

Na rysunku pokazano prąd hamulca po przyłożeniu napięcia 24V i następnie po pewnym czasie ograniczeniu napięcia wstecznego warystorem do poziomu ca 50V po zdjęciu sterowania. W momencie zluzowania wzrasta indukcyjność elektromagnesu i spada przy działaniu hamulca co znajduje wyraz z pozornie dziwnym przebiegu prądu. Hamulec na dużą histerezę.

Sensor temperatury KTY mierzy temperaturę silnika a dodatkowo może być ona w przybliżeniu wyliczana programem na podstawie historii obciążenia silnika. Trajektorie ruchu maszyny winny być takie aby silniki się nie przeciążały.

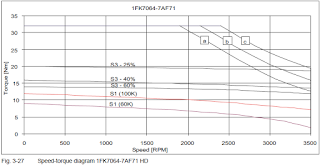

Na wykresie pokazano maksymalny moment napędowy osiągany przez silnik w funkcji szybkości przy zasilaniu z trzech inverterów a, b i c oraz momenty możliwe w różnych reżimach pracy S1 i S3 i przy podanych przyrostach temperatur

Ćwiczenie

1.Z miernika ciśnienia krwi NIBP ( on dalej normalnie działa ) wyprowadzono analogowy sygnał z sensora ciśnienia, który przepuszczono przez prosty filtr środkowozaporowy dający sygnał OSC gdzie częstotliwości graniczne można zmienić potencjometrami . „Właściwe” ich ustawienie podano w Instrukcji ale można je zmienić dla przekonania się że faktycznie są właściwe. Wyprowadzono też logiczny sygnał półotwarcia zaworku przy powolnym spuszczaniu powietrza po napompowaniu rękawka.

Sygnały są podane do oscyloskopu DSO oraz karty A/D w komputerze.

Próbka sygnałów pomiaru ciśnienia jest też w przykładowym pliku. W przypadku pliku przyrząd poprawnie pokazał ciśnienia 129 / 80 a puls 73. Należy też zmierzyć własne ciśnienie i puls.

W NIBP pracuje mało wydajny mikrokontroler. Zaproponuj prosty algorytm do wyliczenia ciśnień. Przy okazji ma on też podać puls.

2.Silnik synchroniczny generuje napięcia sinusoidalne a silnik BLDC napięcie trapezoidalne. W wiązce grubsze przewody silnika BLDC mają kolor biały, niebieski, czerwony. Po energicznym pokręceniu wału silnika na przyłączonym do silnika oscyloskopie DSO widać coś pośredniego między sinusoidą a trapezoidem. Załóżmy że ma to być sinusoida. Jakie są orientacyjnie jej zniekształcenia nieliniowe ?

Koncern Microchip produkuje płytkę uruchomieniową PICDEM MCLV. W podstawce można umieścić mikrokontroler PIC18 lub dsPIC ( będzie włożony ), który sygnałami PWM driverami steruje mostek trójfazowy z tranzystorami Mosfet. LV w nazwie oznacza Low Voltage w odróżnieniu od HV czyli High Voltage zasilanych z sieci.

Jest pełna dokumentacja ( także Instrukcja Obsługi do przeczytania bowiem na płytce są microswitche i potencjometr do operacji ) łącznie ze źródłami programów, które można modyfikować lub napisać własny program.

Na krawędzi płyty jest złącze HC,HB,HA,+5V, G ( czyli GND) do którego należy przyłączyć sensory Halla w silniku detekujące położenie wirnika silnika BLDC.

Dalej na złączu jest M1,M2,M3 gdzie należy podłączyć uzwojenie silnika i zasilanie.

W wiązce przewodów od silnika BLDC bez dokumentacji są trzy grubsze przewody ( biały, niebieski, czerwony, ) i nietrudno się domyśleć że służą do zasilania silnika.

Są jeszcze delikatniejsze przewody – czarny, brązowy, żółty, biały, niebieski, czerwony. Jest ich 6 a nie 5 jak oczekujemy.

Posługując się DVM należy w grupie cienkich przewodów zidentyfikować gdzie jest +5V i GND oraz gdzie są wyjścia sensorów i na kartce podać propozycje przyłączenia do płytki uruchomieniowej, którą prowadzący zaakceptuje lub odrzuci.

Po dołączeniu sensorów Halla należy odpowiednio dołączyć przewody silnika. Po naciśnięciu microswitchy silnik będzie się gładko bezgłośnie kręcił tak jak ustawiono potencjometr – oczywiście jeśli właściwie go przyłączono. W razie błędów będzie szarpał co należy natychmiast przerwać.

Przepiękny artykuł. Skoncetrowana dawka wiedzy. Serdecznie Pozdrawiam.

OdpowiedzUsuńWitam. Dziękuję za pochwałę.

UsuńBezpieczeństwo jest jednym z najważniejszych aspektów przy pracy z systemami hydrauliki siłowej. Użytkownicy muszą być świadomi potencjalnych zagrożeń i wiedzieć, jak ich unikać. Regularne szkolenia i przeglądy techniczne są kluczowe dla zapewnienia bezpieczeństwa w miejscu pracy. Dodatkowe informacje na temat środków ostrożności oraz najlepszych praktyk można znaleźć na https://hydro-dex.com/. Znajomość tych zasad może zapobiec wielu wypadkom i awariom.

OdpowiedzUsuń